Dobór właściwego sprzęgła jest fundamentalnym elementem projektowania systemów napędowych. To proces, który wymaga dokładnej analizy wielu czynników technicznych. Właściwie dobrane sprzęgło znacząco wpływa na wydajność i żywotność całej maszyny.

Proces wyboru sprzęgła obejmuje kilka kluczowych etapów. Najważniejsze z nich to analiza typu aplikacji, wybór materiału, określenie parametrów technicznych oraz sposób montażu. Każdy z tych elementów ma istotny wpływ na końcową funkcjonalność systemu.

Kluczowe wnioski:- Typ aplikacji determinuje podstawowe wymagania dla sprzęgła

- Materiał musi być dostosowany do warunków środowiskowych

- Parametry techniczne decydują o wydajności systemu

- Sposób montażu wpływa na trwałość połączenia

- Właściwy dobór sprzęgła minimalizuje ryzyko awarii

- Analiza niewspółosiowości jest kluczowa dla długiej eksploatacji

Co decyduje o wyborze odpowiedniego sprzęgła?

Dobór sprzęgła to proces wymagający szczegółowej analizy wielu czynników technicznych. Wybór nieodpowiedniego elementu może prowadzić do poważnych awarii i przestojów w pracy maszyny. Prawidłowe dobranie sprzęgła zwiększa wydajność systemu i redukuje koszty eksploatacji.

Jak dobrać sprzęgło właściwie? Kluczowe jest precyzyjne określenie warunków pracy i wymagań technicznych systemu. Sprzęgło do maszyny musi być idealnie dopasowane do charakterystyki pracy urządzenia, uwzględniając takie czynniki jak prędkość obrotowa, moment obrotowy czy warunki środowiskowe.

Określanie parametrów aplikacji przed wyborem sprzęgła

Przed rozpoczęciem doboru sprzęgła należy dokładnie przeanalizować parametry aplikacji. Właściwa analiza pozwala uniknąć kosztownych błędów w doborze. To fundament procesu selekcji odpowiedniego elementu.| Parametr | Charakterystyka |

|---|---|

| Typ aplikacji | Praca ciągła/przerywana, kierunek obrotów |

| Charakterystyka silnika | Moc, prędkość, moment rozruchowy |

| Rodzaj obciążenia | Stałe/zmienne, udarowe/płynne |

| Precyzja | Wymagana dokładność przenoszenia momentu |

Czytaj więcej: Jazda próbna przed zakupem samochodu - praktyczne wskazówki

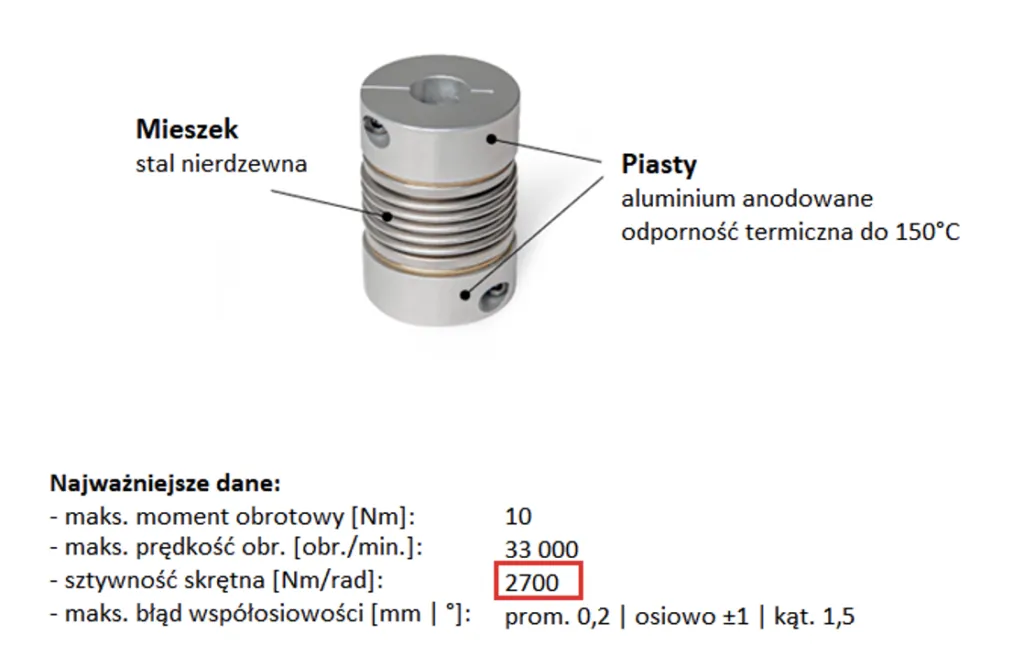

Materiały stosowane w sprzęgłach

Parametry sprzęgła są ściśle związane z materiałem, z którego zostało wykonane. Odpowiedni dobór materiału wpływa na trwałość i niezawodność połączenia.

Każdy materiał ma swoje unikalne właściwości i zastosowania. Wybór zależy od specyfiki pracy i warunków środowiskowych.

- Stal węglowa - wysoka wytrzymałość, dobra odporność na ścieranie

- Stal nierdzewna - odporność na korozję, zastosowanie w środowisku agresywnym

- Aluminium - niska waga, dobra przewodność cieplna

- Tworzywa sztuczne - tłumienie drgań, odporność chemiczna

- Kompozyty - wysoka wytrzymałość przy niskiej wadze, odporność na zmęczenie

Kluczowe parametry techniczne sprzęgła

Wymiary montażowe stanowią podstawę doboru sprzęgła do konkretnej aplikacji. Należy uwzględnić średnice wałów, rozstaw osi oraz dostępną przestrzeń montażową.

Moment obrotowy to kluczowy parametr wpływający na wybór sprzęgła. Wartość nominalna momentu obrotowego musi uwzględniać współczynnik bezpieczeństwa, zwykle 1.5-2 razy większy od momentu roboczego.

Prędkość obrotowa determinuje wybór konstrukcji i materiału sprzęgła do maszyny. Wysoka prędkość wymaga precyzyjnego wyważenia i odpowiedniej sztywności sprzęgła.

Niewspółosiowość wałów a wybór sprzęgła

Niewspółosiowość to jeden z głównych czynników wpływających na dobór sprzęgła. Występuje w trzech podstawowych formach: osiowej, kątowej i promieniowej. Prawidłowa kompensacja niewspółosiowości znacząco wydłuża żywotność układu.

Pomiar niewspółosiowości wymaga specjalistycznego sprzętu i wiedzy technicznej. Dokładna analiza pozwala dobrać sprzęgło o odpowiedniej konstrukcji. Nowoczesne systemy laserowe umożliwiają precyzyjny pomiar odchyleń.Metody montażu sprzęgieł

Montaż sprzęgła można wykonać na kilka sposobów, w zależności od konstrukcji i wymagań aplikacji. Najpopularniejsze metody to montaż za pomocą wpustu i wkrętów dociskowych.

Połączenie zaciskowe zapewnia lepsze przenoszenie momentu obrotowego. System bezwpustowy redukuje koncentrację naprężeń i upraszcza proces wymiany sprzęgła.

Warunki pracy sprzęgła

Środowisko pracy znacząco wpływa na żywotność sprzęgła do maszyny. Temperatura, wilgotność i zanieczyszczenia mogą przyspieszyć zużycie elementów. Dobór odpowiedniego typu zabezpieczeń wydłuża okres eksploatacji.

- Temperatura pracy (-30°C do +120°C)

- Wilgotność względna (do 95%)

- Zapylenie środowiska

- Obecność środków chemicznych

- Wibracje i drgania

- Częstotliwość rozruchów

Ocena trwałości i wydajności sprzęgła

Trwałość sprzęgła zależy od wielu czynników technicznych i eksploatacyjnych. Właściwa ocena tych parametrów pozwala przewidzieć okres bezawaryjnej pracy.

Wydajność układu napędowego jest bezpośrednio związana z prawidłowym doborem sprzęgła. Monitoring parametrów pracy, takich jak temperatura i wibracje, pozwala wcześnie wykryć potencjalne problemy.

Regularne pomiary zużycia elementów sprzęgła umożliwiają planowanie wymiany sprzęgła. Systematyczna kontrola parametrów wydłuża żywotność całego układu napędowego.

Najczęstsze błędy przy doborze sprzęgła

Niedoszacowanie momentu obrotowego to krytyczny błąd przy doborze sprzęgła. Zbyt małe sprzęgło ulega szybkiemu zużyciu lub awaryjnemu zniszczeniu. Właściwy dobór wymaga uwzględnienia współczynników bezpieczeństwa i przeciążeń.

Ignorowanie warunków środowiskowych prowadzi do przedwczesnego zużycia sprzęgła do maszyny. Temperatura, wilgotność i zanieczyszczenia mogą znacząco wpłynąć na trwałość elementów. Odpowiednia ochrona i konserwacja są kluczowe dla długiej eksploatacji.

Konserwacja i kontrola sprzęgła

Regularna konserwacja znacząco przedłuża żywotność sprzęgła. Przestrzeganie harmonogramu przeglądów pozwala wykryć potencjalne problemy na wczesnym etapie.

Plan konserwacji powinien uwzględniać specyfikę pracy i warunki eksploatacji. Dokumentacja przeglądów ułatwia planowanie wymiany sprzęgła.

| Częstotliwość | Czynności konserwacyjne |

|---|---|

| Codziennie | Kontrola wzrokowa, nasłuch nietypowych dźwięków |

| Co miesiąc | Sprawdzenie współosiowości, kontrola temperatury pracy |

| Co 6 miesięcy | Pomiar zużycia, kontrola momentu dokręcenia śrub |

| Rocznie | Kompleksowy przegląd, wymiana elementów eksploatacyjnych |

Skuteczny dobór i eksploatacja sprzęgła - najważniejsze zasady

Prawidłowy dobór sprzęgła to proces wieloetapowy, wymagający dokładnej analizy warunków pracy i parametrów technicznych. Kluczowe znaczenie ma precyzyjne określenie momentu obrotowego, prędkości oraz warunków środowiskowych.

Sukces w doborze i montażu sprzęgła zależy od właściwego wyboru materiału konstrukcyjnego oraz metody montażu. Równie istotne jest uwzględnienie niewspółosiowości wałów i zastosowanie odpowiednich metod jej kompensacji.

Długotrwała i bezawaryjna praca sprzęgła wymaga regularnej kontroli i konserwacji. Systematyczne przeglądy, monitoring parametrów pracy oraz przestrzeganie harmonogramu konserwacji pozwalają uniknąć nieplanowanych przestojów i kosztownych awarii.

Unikanie typowych błędów, takich jak niedoszacowanie momentu obrotowego czy zignorowanie warunków środowiskowych, w połączeniu z profesjonalnym montażem i obsługą sprzęgła gwarantuje optymalną wydajność i maksymalną żywotność układu napędowego.